La première réaction de nombreuses personnes face à l'évaluation des matériaux est simplement : « Ce matériau n'est pas résistant aux chocs. » Mais si vous leur demandez : « Qu'est-ce que la performance en matière de résistance aux chocs, exactement ? Pourquoi les polymères sont-ils résistants aux chocs ? », la plupart des gens sont incapables de répondre.

Certains évoquent la masse moléculaire élevée, d'autres la flexibilité des segments de chaîne, d'autres encore l'ajout d'agents de renforcement. Toutes ces explications sont justes, mais elles restent superficielles. Pour bien comprendre la résistance aux chocs, il faut d'abord saisir une chose essentielle : l'impact n'est pas une valeur numérique, mais plutôt la capacité du matériau à « distribuer l'énergie » en un temps très court.

01 L'essence de la performance d'impact

Quand on parle de « résistance aux chocs », beaucoup de gens pensent immédiatement à la « ténacité ». Mais qu'est-ce que la ténacité exactement ? En termes simples, c'est la capacité d'un matériau à dissiper efficacement l'énergie lors d'un impact.

Si l'énergie peut être dispersée de manière homogène, le matériau est « résistant » ; si l'énergie est concentrée en un seul point, il est « fragile ».

Comment les polymères dissipent-ils l'énergie ? Principalement par trois voies :

• Mouvement des segments de chaîne : Lorsqu'une force extérieure frappe, les chaînes moléculaires dissipent l'énergie par rotation interne, flexion et glissement. Les chaînes moléculaires peuvent « esquiver », se plier et glisser ;

• Déformation à l'échelle micrométrique : à l'instar du caoutchouc, les particules de caoutchouc induisent des microfissures dans la matrice, absorbant l'énergie d'impact. La structure de phase interne peut se déformer puis retrouver sa forme initiale ;

• Mécanismes de déviation des fissures et d'absorption d'énergie : La structure interne du matériau (interfaces de phase et charges, par exemple) rend le trajet de propagation de la fissure tortueux, retardant ainsi la rupture. Autrement dit, la fissure ne se propage pas en ligne droite, mais est perturbée, déviée et neutralisée passivement par la structure interne.

Vous voyez, la résistance aux chocs n'est pas à proprement parler la « force nécessaire pour résister à la rupture », mais plutôt « la capacité à dissiper l'énergie en la redirigeant ».

Cela explique aussi un phénomène courant : certains matériaux ont une résistance à la traction incroyablement élevée et se brisent facilement sous l’effet d’un impact ; par exemple, les plastiques techniques comme le PS, le PMMA et le PLA.

D'autres matériaux, bien que présentant une résistance modérée, peuvent résister aux chocs. La raison en est que les premiers n'ont aucun endroit où « dissiper l'énergie », contrairement aux seconds. On peut citer comme exemples les feuilles et les barres de PA.PPet les matériaux ABS.

D'un point de vue microscopique, lorsqu'une force extérieure frappe instantanément, le système subit une vitesse de déformation extrêmement élevée, si brève que même les molécules ne peuvent pas « réagir » à temps.

À ce stade, les métaux dispersent l'énergie par glissement, les céramiques libèrent l'énergie par fissuration, tandis que les polymères absorbent l'impact par mouvement des segments de chaîne, rupture dynamique des liaisons hydrogène et déformation coordonnée des régions cristallines et amorphes.

Si les chaînes moléculaires possèdent une mobilité suffisante pour ajuster leur posture et se réorganiser à temps, répartissant ainsi efficacement l'énergie, la résistance aux chocs est bonne. En revanche, si le système est trop rigide (mouvement restreint des segments de chaîne, cristallinité trop élevée et température de transition vitreuse trop élevée), toute l'énergie se concentre en un seul point lors de l'application d'une force extérieure, et la fissure se propage directement.

Par conséquent, l'essence de la performance en matière d'impact ne réside pas dans la « dureté » ou la « résistance », mais plutôt dans la capacité du matériau à redistribuer et à dissiper l'énergie en un laps de temps très court.

02 Encoches vs. sans encoches : non pas un test, mais deux mécanismes de défaillance

La « résistance aux chocs » dont nous parlons habituellement comporte en réalité deux types :

• Impact sans entaille : examine la « capacité globale de dissipation d'énergie » du matériau ;

• Impact sur éprouvette entaillée : examine la « résistance de la pointe de la fissure ».

Le test d'impact sans entaille évalue la capacité globale d'un matériau à absorber et à dissiper l'énergie d'un impact. Il détermine si le matériau peut absorber l'énergie par glissement des chaînes moléculaires, déformation plastique cristalline et déformation de la phase caoutchoutique, depuis l'application de la force jusqu'à la rupture. Par conséquent, un score élevé au test d'impact sans entaille indique souvent un système flexible et compatible, présentant une bonne dispersion d'énergie.

L'essai de résilience sur éprouvette entaillée mesure la résistance d'un matériau à la propagation des fissures sous des conditions de concentration de contraintes. On peut le concevoir comme la « tolérance du système à la propagation des fissures ». Si les interactions intermoléculaires sont fortes et que les segments de chaîne peuvent se réorganiser rapidement, la propagation des fissures sera ralentie, voire bloquée.

Par conséquent, les matériaux à haute résistance aux chocs entaillés présentent souvent de fortes interactions interfaciales ou des mécanismes de dissipation d'énergie, tels que des liaisons hydrogène entre les liaisons ester dans le polycarbonate, ou un décollement interfacial et un plissement dans les systèmes de renforcement du caoutchouc.

C’est aussi pourquoi certains matériaux (comme le PP, le PA, l’ABS et le PC) présentent de bonnes performances lors des tests d’impact sans entaille, mais montrent une diminution significative de la résistance à l’impact avec entaille, indiquant que leurs mécanismes microscopiques de dissipation d’énergie ne fonctionnent pas efficacement dans des conditions de concentration de contraintes.

03 Pourquoi certains matériaux sont-ils résistants aux chocs ?

Pour comprendre cela, il faut examiner le niveau moléculaire. La résistance aux chocs d'un matériau polymère repose sur trois facteurs fondamentaux :

1. Les segments de chaîne ont des degrés de liberté :

Par exemple, en PE (UHMWPEDans certains matériaux comme le polyéthylène haute densité (PEHD), le TPU et certains polycarbonates flexibles, les segments de chaîne peuvent dissiper l'énergie par des changements conformationnels sous l'effet d'un impact. Ce phénomène résulte essentiellement de l'absorption d'énergie par des mouvements intramoléculaires tels que l'étirement, la flexion et la torsion des liaisons chimiques.

2. La structure de phase possède un mécanisme d'amortissement : les systèmes comme le HIPS, l'ABS et le PA/EPDM contiennent des phases ou interfaces souples. Lors d'un impact, ces interfaces absorbent d'abord l'énergie, se décollent, puis se recombinent.Tout comme les gants de boxe, les gants n'augmentent pas la force, mais ils prolongent la durée de l'effort et réduisent l'intensité maximale.

3. « Adhésion » intermoléculaire : Certains systèmes contiennent des liaisons hydrogène, des interactions π–π, voire des interactions dipolaires. Ces interactions faibles se « sacrifient » pour absorber l’énergie lors d’un impact, puis se rétablissent lentement.

Vous constaterez donc que certains polymères comportant des groupes polaires (comme le PA et le PC) génèrent une chaleur importante après un impact, en raison de la « chaleur de friction » générée par les électrons et les molécules.

En termes simples, la caractéristique commune des matériaux résistants aux chocs est qu'ils redistribuent l'énergie suffisamment rapidement et ne s'effondrent pas d'un seul coup.

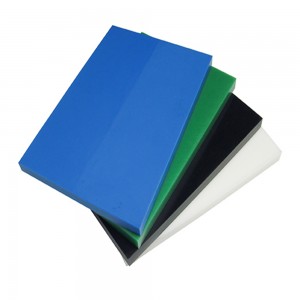

AU-DELÀson UHMWPE etFeuille de PEHDLes plastiques techniques sont des produits offrant une excellente résistance aux chocs. Matériau principal dans les secteurs des machines minières et du transport de génie civil, ils ont remplacé l'acier au carbone et sont devenus le matériau de prédilection pour les revêtements de camions et de soutes à charbon.

Leur résistance exceptionnelle aux chocs les protège des impacts de matériaux durs comme le charbon, préservant ainsi le matériel de transport. Cela réduit la fréquence de remplacement des équipements, améliorant de ce fait l'efficacité de la production et garantissant la sécurité des travailleurs.

Date de publication : 3 novembre 2025